- AustraliaEnglish

- BelgiumDutchFrench

- BrasilPortuguese

- CanadaEnglish

- FranceFrench

- GermanyGerman

- GlobalEnglishFrenchSpanish

- IndiaEnglish

- ItalyItalian

- JapanJapanese

- LuxembourgFrench

- Middle East & AfricaEnglish

- NetherlandsDutch

- PolandPolish

- PortugalPortuguese

- SpainSpanish

- SwedenSwedish

- TurkeyEnglish

- United KingdomEnglish

- United States of AmericaEnglish

Qual è l’inverter giusto?

Perché per ogni tecnologia modulare esiste l’inverter adatto.

Già oggi sono disponibili in commercio migliaia di tipi di moduli e ogni anno se ne aggiungono di nuovi. Soprattutto nel settore delle tecnologie a film sottile vengono presentate ogni anno numerose novità. Ma anche per gli inverter la scelta è ampia. Ciò che a prima vista sembra un doppio dilemma è in realtà la soluzione. Perché per ogni tecnologia modulare esiste l’inverter adatto.

Tuttavia, non è sempre facile trovare la giusta combinazione di modulo FV e inverter. Le caratteristiche dei moduli sono troppo variegate. Esistono diverse dimensioni e classi di potenza. Vi sono moduli con o senza cornice, fissi o flessibili, cristallini o a film sottile, senza poi contare le più disparate combinazioni di materiali. Anche gli inverter FV sono disponibili in vari modelli, e vengono impiegati diversi approcci e topologie.

Forniremo ora quindi una breve sintesi delle proprietà degli inverter rilevanti per la compatibilità dei moduli nonché delle tecnologie modulari disponibili sul mercato. Seguirà una panoramica dei problemi più frequenti nell’ambito dei moduli FV e infine una lista delle combinazioni più convenienti, classificate per tecnologia dei moduli, di moduli FV e inverter per evitare i problemi descritti.

Quali sono le caratteristiche rilevanti per gli inverter?

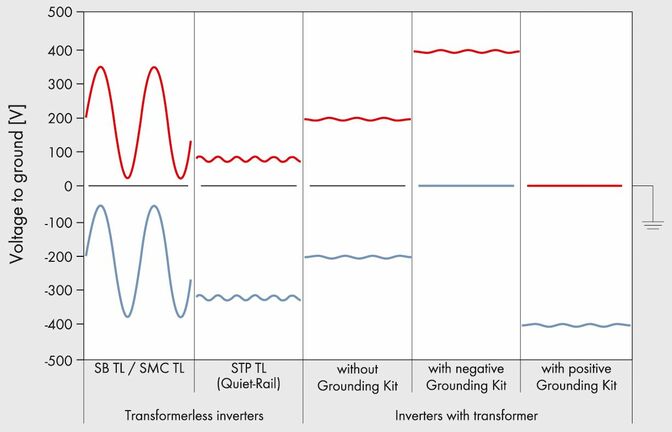

Se si considera la compatibilità con i moduli, la differenza più importante è quella tra inverter senza trasformatore e a separazione galvanica: i trasformatori consentono una messa a terra del generatore FV mediante la separazione galvanica, cosa necessaria per alcuni tipi di moduli. Così, tramite una messa a terra del polo negativo, tutti i moduli dell’impianto FV passano al potenziale positivo, tramite messa a terra del polo positivo passano invece al potenziale negativo.

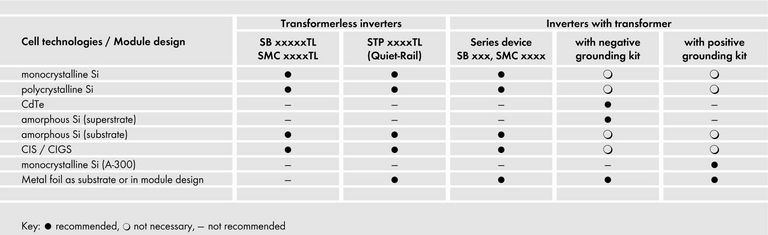

Con gli inverter senza trasformatore ciò non è sempre possibile, almeno con la maggior parte degli apparecchi attualmente sul mercato. In questo caso il potenziale del generatore è predefinito dall’elettronica, la maggior parte delle volte sotto forma di ripartizione simmetrica in positivo e negativo. L’elettronica stabilisce inoltre una determinata quota di corrente alternata sul lato CC: le topologie particolarmente efficienti fanno oscillare il potenziale del generatore FV con un ampiezza di rete dimezzata. Questa ondulazione di potenziale può tuttavia rivelarsi sempre problematica quando i moduli FV evidenziano capacità parassita, in questo caso si verificano correnti di dispersione capacitive. Gli inverter con la cosiddetta topologia “quiet rail”, come Sunny Tripower di SMA evitano l’ondulazione in modo mirato e mostrano soltanto un piccolo ripple della tensione pari a pochi volt, analogamente agli inverter con trasformatore (fig. 1).

Panoramica delle tecnologie modulari disponibili

Con una percentuale superiore all’80%, i moduli con celle in silicio mono e policristallino hanno dominato fino ad oggi il mercato. Consistono di wafer di silicio con uno spessore di 0,2 mm circa, inseriti tra due lastre di vetro o una lastra di vetro e una pellicola. Spesso nel lato anteriore vengono rivestiti con una griglia di contatto, alcuni vengono invece collegati con entrambi i poli sul lato posteriore.

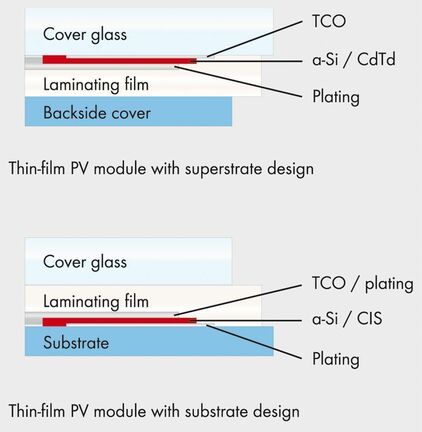

Le celle a film sottile richiedono una quantità nettamente inferiore di materiale semiconduttore. In questo caso uno strato spesso solo pochi micrometri di silicio amorfo, sotto vuoto, viene staccato e suddiviso in celle, connesse tra loro. Sul lato anteriore le celle sono collegate tramite uno strato conduttore trasparente (TCO, sigla per “Transparent Conductive Oxide”).

La maggior parte delle volte il processo di produzione inizia con la lastra di vetro esterna, poi seguono TCO, silicio amorfo e strato di contatto metallico sul lato posteriore. Questa cosiddetta struttura a superstrato viene impiegata anche con tellururo di cadmio (CdTe), mentre per i moduli in rame-indio-selenide viene impiegata la struttura inversa a substrato. In questo caso si inizia con il lato posteriore, sul quale vengono posizionati uno dopo l’altro il contatto del lato posteriore, il materiale semi-conduttore e il TCO (v. fig. 1). La differenza più importante: nella struttura a substrato il foglio laminato si trova tra il vetro di copertura e il TCO e diversamente dalla struttura a superstrato impedisce un contatto diretto.

Un segmento di mercato distinto e ancora relativamente giovane è costituito dai laminati flessibili. Qui i vari strati funzionali vengono troncati su un film, aprendo la strada alla produzione di celle flessibili, sottili ed estremamente leggere. Queste possono quindi essere collocate direttamente sulla superficie dei materiali edili tradizionali (ad es. tetti metallici, paratetti o superfici portanti degli aeroplani).

Di tutti gli altri tipi di moduli solo alcuni hanno raggiunto lo stadio della produzione di massa. Quasi pronte per la produzione in serie sono anche le celle a pigmenti, prodotte raggruppando una specie di inchiostro organico o anorganico, nonché le cosiddette celle a concentrazione, nelle quali una componente ottica concentra fino a 1 000 volte la luce solare su una cella modulare ad alta efficienza.

Le quattro sfide più frequenti nel settore modulare

1) La corrosione TCO: si verifica da una reazione tra l’umidità e il sodio nel vetro di copertura del modulo, influendo sul potenziale negativo a terra. Un altro presupposto è evidentemente il contatto diretto con il vetro di copertura, come accade nelle tecnologie a superstrato. Come conseguenza della corrosione il TCO diventa lattescente, a partire dal bordo del modulo, e perde le sue proprietà conduttrici. Il modulo diventa inefficiente, prima lentamente e a un certo punto completamente.

2) Polarizzazione: in determinate circostanze i portatori di carica liberati nel semiconduttore dal processo fotovoltaico possono accumularsi nelle interfacce interne. In questo viene modificata modo la curva caratteristica originaria e l’efficienza della cella diminuisce. Solitamente questo effetto è tuttavia reversibile, e quindi almeno non causa danni permanenti ai moduli.

3) Corrente di dispersione capacitiva: un modulo FV è dopotutto una superficie caricabile elettrostaticamente che si trova di fronte a un supporto con messa a terra. Esso si comporta pertanto in modo analogo a un condensatore. Se il modulo viene impiegato sul lato CC mediante l’inverter con ondulazioni del potenziale, si verificano periodicamente correnti di spostamento, che dipendono anche dalla sottostruttura e dalle intemperie. Il “condensatore” del modulo viene pertanto caricato e scaricato periodicamente, causando i relativi flussi di corrente. Nel caso più sfavorevole, questi flussi possono diventare tanto grandi da far attivare nell’inverter il monitoraggio prescritto della corrente di guasto, causandone la disinserzione dalla rete.

4) Resistenza di isolamento (Riso): ogni impianto FV dovrebbe essere isolato a terra nel modo migliore possibile per evitare correnti di fuga elevate, che, nel peggiore dei casi possono provocare lesioni a persone o cose. Prima di ogni attivazione gli inverter moderni controllano quindi la resistenza di isolamento del generatore FV. Nei sistemi con separazione galvanica non è prescritto un monitoraggio Riso con disinserzione, poiché solo un guasto doppio può provocare un forte cortocircuito, quindi si verifica solo un messaggio di avviso.

Un apparecchio senza trasformatore non può tuttavia attivarsi a partire da un valore di 1 mA (=1 kOhm/V), un valore già ottenibile in caso di pioggia da un generatore FV grande e totalmente intatto con pochi kW di potenza di picco. Una simile situazione si presenta con maggiore facilità più ampia è la superficie complessiva del generatore FV appartenente a un inverter. Tuttavia a volte la causa del problema è rappresentata anche da connettori danneggiati.

Quale inverter per quale modulo?

La domanda naturalmente è: quale tecnologia modulare è caratterizzata dai problemi summenzionati? E quale inverter rappresenta la giusta soluzione? Un primo orientamento è dato dalla seguente panoramica nonché dalla tabella nella fig. 3.

Silicio cristallino (anche “c-Si”): Le celle spesse e incapsulate si dimostrano relativamente robuste da un punto di vista chimico e anche nei potenziali negativi non tendono alla corrosione. Generalmente non è necessaria una messa a terra. Per via del notevole spessore dei moduli, anche la relativa capacità parassita è per lo più relativamente ridotta. La maggior parte dei moduli cristallini può dunque essere utilizzata senza problemi con tutti gli inverter. Tuttavia vi sono due eccezioni alla regola:

- Alcuni tipi di celle, soprattutto quelle con entrambi i poli su un lato, tendono a effetti di polarizzazione nel funzionamento con potenziale positivo (problema n. 2). Solitamente a causare il problema è la messa a terra positiva del generatore, quindi, come già anticipato, la maggior parte degli apparecchi TL è fuori discussione.

- In alcuni moduli vetro-film è integrata una struttura metallica mesa a terra nella parte posteriore del film, e quindi la sua capacità parassita può essere inaspettatamente elevata (problema 3). Per evitare correnti di dispersione capacitive, dovrebbero essere impiegati in questo caso solo inverter che non presentano oscillazioni di potenziale apprezzabili sul lato CC (trasformatori o inverter senza trasformatore con topologia quiet rail).

Silicio a film sottile (a-Si): Le celle a base di silicio amorfo tendono a una corrosione del TCO, il che è legato a una costante dispersione di energia (problema n. 1). La soluzione consiste nell’impiegare una messa a terra negativa del generatore, possibile unicamente su inverter con trasformatore dotati dell'apposito kit di messa a terra del polo negativo.

Tellururo di cadmio (CdTe): Un contesto simile a quello del silicio amorfo è ipotizzato anche per i moduli a film sottile basati su tellururo di cadmio. Anche in questo caso si suggerisce una messa a terra negativa, salvo il produttore non conceda espressamente un’abilitazione diversa.

Rame-indio-selenio (CIS) o rame-indio-gallio-selenio (CIGS ): Grazie alla struttura del substrato non sono state osservate finora corrosioni del TCO, nella maggior parte dei casi è possibile rinunciare a una messa a terra. Tuttavia occorre tener conto che per quanto riguarda i moduli CIGS esistono diversi processi produttivi. Nei singoli casi è opportuno richiedere un suggerimento del produttore.

Celle fotovoltaiche flessibili Le celle flessibili attualmente disponibili sul mercato si basano, oltre che su CIGS, su silicio amorfo che però viene fabbricato nella struttura del substrato e quindi non viene a contatto con il vetro. Anche in questo caso non sono state osservate corrosioni del TCO, non è necessaria una messa a terra. Tuttavia lo spessore ridotto può rappresentare un problema in questo caso: le capacità parassita dei laminati flessibili possono essere molto elevate soprattutto in caso di montaggio su una superficie metallica o in caso di umidità e pertanto nel funzionamento con alcuni inverter senza trasformatore può causare elevate correnti di dispersione (problema n. 3). Per evitare una disinserzione indesiderata, si suggerisce l’impiego di un inverter, che non mostri oscillazioni di potenziale apprezzabili sul lato CC (trasformatore o inverter senza trasformatore con topologia quiet-rail).

Con gli inverter disponibili sul mercato è possibile quindi realizzare non solo tutte le configurazioni possibili immaginabili di impianto, ma anche impiegare senza problema tutte le tecnologie modulari disponibili, se il progettista tiene conto delle rispettive tipologie e sceglie l’inverter più idoneo. In qualità di leader di mercato nel settore degli inverter FV, SMA è in grado di offrire l’apparecchio adatto a qualsiasi scopo d’impiego.